La production d’aluminium commence avec une roche : la bauxite, qui est transformée en alumine grâce au procédé Bayer. Cette alumine est ensuite convertie en aluminium dans les fonderies, où elle est moulée sous forme de lingots, plaques ou billettes.

Grâce à ses nombreuses applications dans les Travaux Publics, l’aluminium joue un rôle essentiel dans l’amélioration des infrastructures et contribue au développement durable.

La production d’aluminium a un impact environnemental important, mais des solutions existent pour le réduire de manière significative. L’optimisation du mix énergétique, la captation du CO₂ en sortie de cuve, l’introduction de l’anode inerte dans le procédé d’électrolyse et le recyclage sont autant de leviers efficaces. Leur mise en œuvre est aujourd’hui facilitée par l’adoption de bonnes pratiques, l’évolution de la réglementation et le soutien financier aux industries.

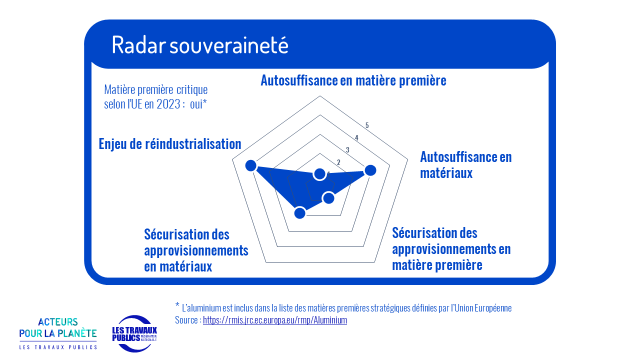

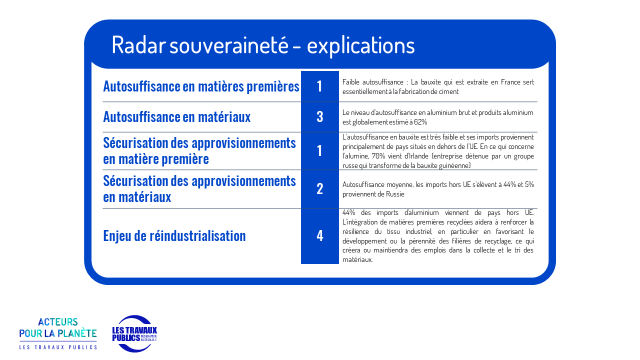

L’aluminium est une matière première critique selon l’Union Européenne en raison de sa forte dépendance aux importations et des risques associés à sa chaîne d’approvisionnement. L’Europe doit donc accélérer la mise en place de solutions locales et durables pour réduire la dépendance aux importations et assurer une production d’aluminium plus résiliente et alignée avec les objectifs de souveraineté industrielle.

1. De la matière première au matériau

Extraction des matières premières

a) Matières premières & processus d’extraction

La matière première de la fabrication de l’aluminium est un minerai composite appelé bauxite.

La bauxite est une roche composée principalement d’oxydes d’aluminium hydratés, auxquels s’ajoutent des impuretés telles que la silice ou encore l’oxyde de fer. Elle se forme par altération chimique et physique de roches contenant des minéraux d’aluminium, sous l’effet de conditions géologiques spécifiques, généralement dans des climats tropicaux ou subtropicaux.

La bauxite est généralement extraite par des techniques d’extraction à ciel ouvert, ou par extraction souterraine.

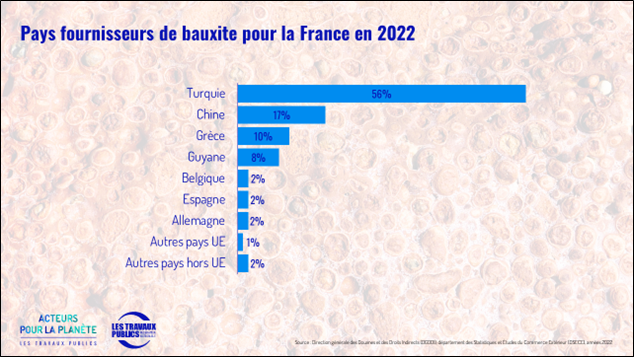

b) Lieu d’extraction de la bauxite

c) Transport du lieu d’extraction jusqu’au lieu de production de l’alumine

Le transport de la bauxite vers les lieux de production de l’alumine se fait principalement par voie maritime.

Dans les régions où les gisements de bauxite sont proches des sites de traitement, des convoyeurs à bande peuvent être utilisés pour transporter le minerai sur de longues distances.

Transformation des matières premières – production d’alumine

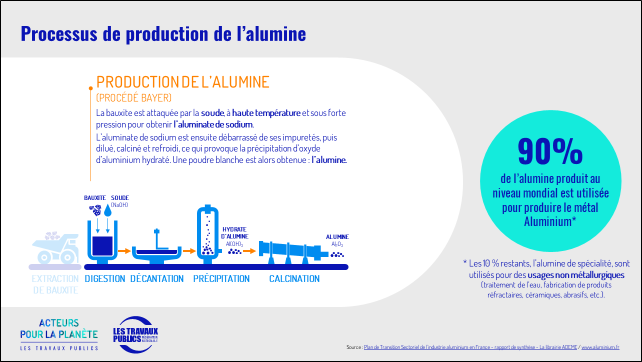

a) Processus de transformation de la bauxite en alumine

La bauxite est attaquée par la soude, à haute température et sous forte pression. Il s’agit du procédé Bayer.

L’aluminate de sodium ainsi obtenu est ensuite débarrassé de ses impuretés, puis dilué, calciné et refroidi, ce qui provoque la précipitation d’oxyde d’aluminium hydraté. Une poudre blanche est alors obtenue : l’alumine.

90 % de l’alumine produit au niveau mondial est utilisé pour produire le métal aluminium.

Les 10 % restants, l’alumine de spécialité, sont utilisés pour des usages non métallurgiques (traitement de l’eau, fabrication de produits réfractaires, céramiques, abrasifs, etc.).

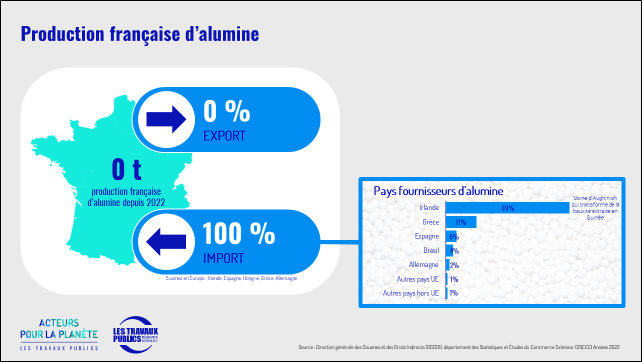

b) Principaux lieux de transformation de la bauxite en alumine

c) Transport de l’alumine jusqu’au lieu de production d’aluminium primaire

Le transport par camion est couramment utilisé pour acheminer l’alumine sur de courtes distances, notamment depuis les installations de production d’alumine jusqu’aux fonderies d’aluminium situées à proximité. Des camions spécialisés transportent généralement l’alumine en vrac ou en conteneurs vers les destinations finales.

Pour les distances plus longues ou lorsque les installations de production d’aluminium sont situées à l’intérieur des terres, le transport ferroviaire peut être utilisé. Des wagons de fret adaptés transportent l’alumine en vrac ou en conteneurs sur les voies ferrées jusqu’aux sites de production d’aluminium.

Si les fonderies d’aluminium sont situées près des voies navigables, le transport par barge peut être utilisé pour acheminer l’alumine par mer ou par voies fluviales.

Transformation des matières premières – production d’aluminium primaire

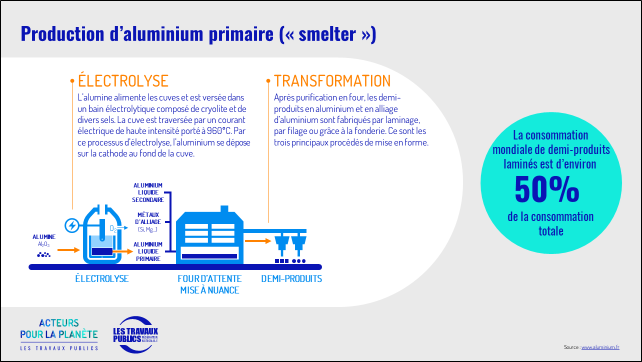

a) Processus de production d’aluminium primaire

Une usine d’aluminium primaire (smelter) est composée de cuves d’électrolyse installée en série. L’alumine alimente les cuves et est versée dans un bain électrolytique composé de cryolite et de divers sels. La cuve est traversée par un courant électrique de haute intensité porté à 960°C.

Par ce processus d’électrolyse, l’aluminium se dépose sur la cathode au fond de la cuve. Après purification en four, il est ensuite coulé en lingots, plaques ou billettes.

b) Principaux lieux de production d’aluminium primaire

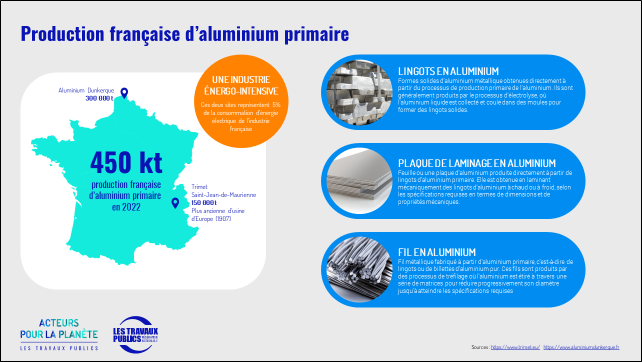

En 2022, la France a produit environ 450 kilotonnes d’aluminium primaire. Deux sites en produisent :

- 150 000 t pour Trimet, principalement des plaques de laminage, lingots, fils

- 300 000 t pour Aluminium Dunkerque, principalement des plaques de laminage, lingots,

Les différences entre ces produits semi-finis sont les suivantes :

- Les lingots en aluminium primaire sont des formes solides d’aluminium métallique obtenues directement à partir du processus de production primaire de l’aluminium. Ils sont généralement produits par le processus d’électrolyse décrit précédemment, où l’aluminium liquide est collecté et coulé dans des moules pour former des lingots solides.

- Une plaque de laminage en aluminium primaire est une feuille ou une plaque d’aluminium produite directement à partir de lingots d’aluminium primaire. Elle est obtenue en laminant mécaniquement des lingots d’aluminium à chaud ou à froid, selon les spécifications requises en termes de dimensions et de propriétés mécaniques.

- Un fil en aluminium primaire est un fil métallique fabriqué à partir d’aluminium primaire, c’est-à-dire de lingots ou de billettes d’aluminium pur. Ces fils sont produits par des processus de tréfilage où l’aluminium est étiré à travers une série de matrices pour réduire progressivement son diamètre jusqu’à atteindre les spécifications requises.

Process de première transformation de l’aluminium

Une grande part de l’aluminium produit en France chaque année est issue du recyclage (60% en 2019).

a) Procédé de production d’aluminium issu du recyclage

Il existe deux procédés de production d’aluminium issu du recyclage :

- Le recyclage par affinage : Ce type de recyclage correspond à un affinage pour refondre, après tri des déchets, débris, résidus d’aluminium récupérés sur des éléments en fin de vie ou provenant des usines de production et de transformation d’aluminium.

- Le recyclage direct : Ce type de recyclage correspond à une récupération des chutes neuves d’industrie, provenant de la fabrication ou de l’usinage de produit en alliages d’aluminium.

À ce jour, 6 usines de recyclage direct (et 3 en construction d’ici 2026) et 10 usines d’affinage fonctionnent en France.

L’ensemble des usines première transformation combinent des approvisionnements en aluminium primaire et en aluminium recyclé en fonction de la disponibilité, de l’alliage choisi et de l’évolution des prix.

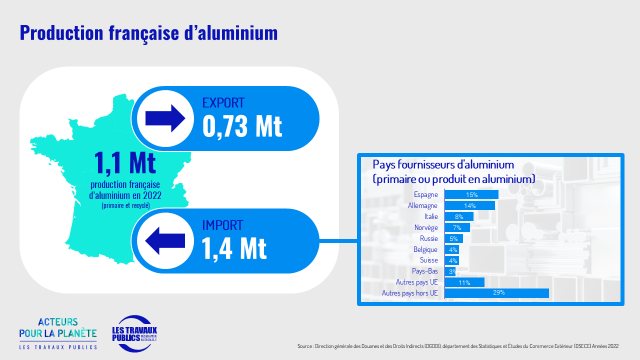

b) Production française d’aluminium

Utilisation de l’aluminium dans les TP

a) Les différents usages de l’aluminium dans les TP

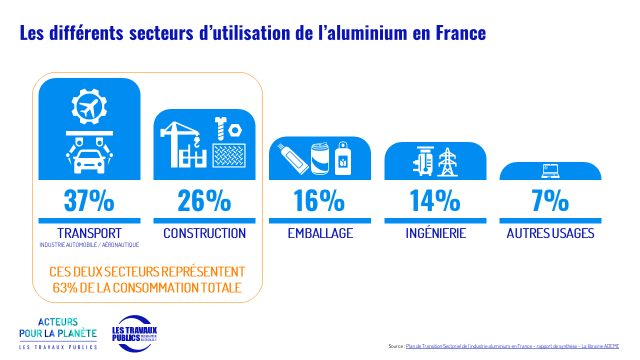

Dans le secteur des Travaux Publics, près de 90 Mt d’aluminium sont principalement utilisés pour les câbles et les équipements annexes des métiers du génie climatique et des réseaux électriques.

1/ Eclairage public

-

-

-

- Câbles : éclairage public et distribution pour installations tertiaires

- Aluminium laminé : mâts de candélabres

- Tôles : centrales de traitement d’air, batteries à eau, armoires électriques, rails de fixation

-

-

2/ Ponts et structures légères

-

-

-

- Tôles et profilés

-

-

3/ Système de drainage, usines d’eau et d’assainissement

-

-

-

- Tôles et profilés

-

-

4/ Chaussées

-

-

-

- Joints de chaussée : aluminium moulé + alliage d’aluminium laminé ou extrudé

-

-

b) Les différents secteurs d’utilisation de l’aluminium

2. Impact environnemental du matériau

Impact environnemental de l’aluminium

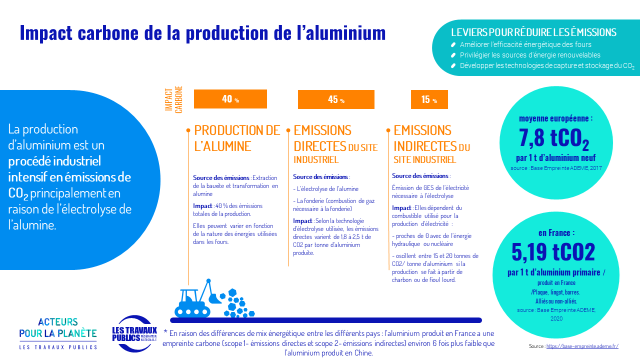

L’empreinte carbone de la production d’aluminium se décompose comme suit :

Emissions directes (GES du site industriel) avec :

- L’électrolyse de l’alumine

- La fonderie (combustion de gaz nécessaire à la fonderie)

- La cuisson des anodes – si le site a une production d’anode (production du gaz nécessaire à la cuisson)

Selon les technologies d’électrolyse utilisée, les émissions directes varient de 1,8 à 2,5 t de CO2 par tonne d’aluminium produite.

Emissions indirectes (émission de GES de l’électricité nécessaire à l’électrolyse)

Elles dépendent du combustible utilisé pour la production d’électricité :

- Elles sont proches de 0 avec de l’énergie hydraulique ou nucléaire

- Elles oscillent entre 15 et 20 tonnes de CO2/ tonne d’aluminium si la production se fait à partir de charbon ou de fioul lourd.

Pour fabriquer 1 tonne d’aluminium primaire, il faut entre 13 et 14 GWh d’électricité et 2 tonnes d’alumine (obtenues à partir de 4 tonnes de bauxite).

En raison des différences de mix énergétique entre les différents pays, l’aluminium produit en France a une empreinte carbone (scope 1- émissions directes et scope 2- émissions indirectes) environ 6 fois plus faible que l’aluminium produit en Chine.

Leviers technologiques de décarbonation du matériau

Des leviers d’action majeurs ont été identifiés pour décarboner la production d’aluminium :

- Pour les émissions directes de combustion : Optimisation du mix énergétique utilisé dans les industries pour la calcination de la bauxite et pour les fonderies

- Pour les émissions de process : Captation du CO2 en sortie de cuve d’électrolyse, technologie de rupture dite de l’anode inerte

- Le recyclage : un levier de décarbonation et de souveraineté

1/ Optimisation du mix énergétique

L’impact carbone lié aux émissions directes de la combustion peut être réduit selon les combustibles utilisés.

Description du levier :

L’impact carbone lié aux émissions directes de la combustion au cours de la calcination de la bauxite peut être réduit selon les combustibles utilisés, ou encore grâce à l’électrification des fours de grande taille.

La décarbonation de la fabrication de l’alumine impose de se tourner vers des choix de combustibles alternatifs comme le gaz naturel ou la biomasse quand cela est possible.

Bonnes pratiques pour faciliter le développement de ce levier :

L’accès à de nouveaux combustibles décarbonés (biomasse, biogaz, hydrogène) n’est pas garanti et dépend de :

-

-

-

- La disponibilité de ces combustibles

- Le cadre législatif appliqué à leur utilisation

-

-

2/ Optimisation du mix énergétique

Valorisation de l’aluminium français

Description du levier :

La production d’aluminium primaire est un procédé électro-intensif. Environ 15 % de l’empreinte carbone de l’aluminium est dû à l’électricité consommée par le procédé d’électrolyse.

Un des leviers d’action pour réduire l’impact environnemental de la production d’aluminium primaire est donc l’utilisation d’une électricité décarbonée (électricité nucléaire, géothermique ou hydraulique)

Bonnes pratiques pour faciliter le développement de ce levier :

L’accès à une électricité décarbonée n’est pas garanti et dépend de :

-

-

-

- La disponibilité de cette énergie

- Le cadre législatif appliqué à son utilisation

-

-

3 /Captation du CO2 en sortie de cuve d’électrolyse

Contrairement aux émissions de la combustion, les émissions de « CO2 du process » ne peuvent être ni réduites, ni évitées. Il reste donc à réduire les émissions de CO2 à la source, par captage et stockage du carbone.

Description du levier :

L’électrolyse de l’alumine produit naturellement du dioxyde de carbone en raison de la combustion de carbone dans les anodes en carbone. Ces émissions sont donc inévitables. Une des technologies innovantes encore en cours de recherche et de développement correspond au captage de carbone sur cuve d’électrolyse.

Il existe plusieurs méthodes pour capturer le CO2 :

-

-

-

- Captage post-combustion : le dioxyde de carbone est capturé après la combustion du carbone dans les anodes utilisées dans le processus d’électrolyse. Pendant l’électrolyse de l’alumine, les anodes en carbone réagissent avec de l’oxygène pour former du CO2. Le CO2 est alors capturé dans les gaz d’échappement sortant des cuves d’électrolyse avant d’être rejeté dans l’atmosphère. Cette approche implique généralement l’utilisation de technologies de capture conventionnelles, telles que des absorbeurs chimiques ou des membranes de séparation.

- Captage précombustion : le carbone utilisé comme combustible dans les anodes est séparé du combustible avant la combustion. Cela peut se faire en utilisant des techniques telles que le prétraitement du carbone pour extraire le CO2 avant son utilisation comme anode. En capturant le CO2 avant la combustion, il est possible de réduire les émissions directes de CO2 provenant du processus d’électrolyse.

- Captage d’échappement : Cette méthode implique la capture directe du CO2 à partir des gaz d’échappement émis par les cuves d’électrolyse. Les gaz d’échappement contiennent du CO2 produit pendant le processus d’électrolyse. Le captage d’échappement utilise des technologies telles que des systèmes de capture par adsorption, des membranes ou des solvants pour séparer le CO2 des autres gaz avant son rejet.

-

-

Une fois capturé, le CO2 peut être stocké de manière sécurisée et permanente dans des formations géologiques appropriées, (aquifères salins, gisements épuisés de pétrole et de gaz, ou couches de charbon non exploitées).

Bonnes pratiques pour faciliter le développement de ce levier :

Les premiers projets de stockage de CO2 sont en cours de développement : la France est dépendante des lieux de stockage du Nord de l’Europe, des accords avec la Norvège et le Danemark étant censés assurer aux industriels français une garantie de stockage CCS (Carbone Capture and Storage).

4/ Technologie de rupture dite de l’anode inerte

Description du levier :

Une des technologies innovantes encore en cours de recherche et de développement correspond à l’anode inerte. Cette technologie repose sur l’utilisation d’anodes inertes ou non consommables en remplacement des anodes traditionnelles en carbone.

Les anodes inertes sont conçues pour ne pas être consommées chimiquement au pendant la réaction, et donc ne contribuent pas aux émissions de CO2. Ces anodes peuvent être fabriquées à partir de matériaux comme des céramiques ou des métaux non réactifs.

Bonnes pratiques pour faciliter le développement de ce levier :

À noter que cette technologie d’anode inerte est encore en R&D et peu mature. Des recherches et des efforts d’innovation sont nécessaires pour améliorer la performance et l’efficacité des anodes inertes, ainsi que pour optimiser leur intégration dans les procédés industriels existants.

5/ Le recyclage

Description du levier :

Recycler l’aluminium permet d’économiser 95% d’énergie par rapport à sa production primaire et des nouvelles unités de recyclage doivent se développer pour baisser l’empreinte carbone de l’aluminium.

Bonnes pratiques pour faciliter le développement de ce levier :

La croissance du marché du recyclage nécessiterait d’améliorer la mobilisation et valorisation des déchets en France (notamment des emballages) et limiter les exports de déchets (10 % des déchets d’aluminium générés en Europe étaient exportés en 2019 selon l’ADEME).

Contexte favorable au développement des leviers de décarbonation

Bonnes pratiques

- Diffusion des pratiques d’éco-conception des produits pour faciliter le recyclage

- Transparence sur l’empreinte carbone des produits et sur la part de la matière recyclée ajoutée

Réglementation

- Régulation pour augmenter la valorisation des déchets d’aluminium et limitation de l’export

- Taxe carbone aux frontières pour favoriser l’aluminium français et relocaliser une partie de l’industrie

Soutien financier

- Dispositif de support à l’innovation pour limiter les émissions de process

- Soutien financier pour les entreprises souhaitant investir dans des équipements pour un meilleur taux de recyclage

3. Vers le Pacte Vert (Green Deal) Européen

Impact de la réglementation européenne MACF et CS3D

L’aluminium est concerné par le MACF.

Le marché carbone EU ETS ne couvre que les émissions de process de l’aluminium primaire et du recyclage direct.

Indépendance / risques géopolitiques

Comme l’acier, la production d’aluminium en France est confrontée à plusieurs défis liés à l’accès aux matières premières. La filière aluminium dépend largement des importations de bauxite (en provenance principalement de pays non européens), la bauxite extraite en France servant essentiellement à la fabrication de ciment. En ce qui concerne la production d’alumine (2ème étape de la chaine de valeur de l’alumine), la France dépend également de l’étranger depuis l’arrêt de sa production en 2022. Une majeure partie provient de l’usine irlandaise d’Aughinish qui transforme de la bauxite extraite en Guinée, pays dont le coup d’état en 2021 souligne l’instabilité politique. (L’Europe dans son ensemble est aussi fortement dépendante de la Guinée puisque ce pays représente 63% de la bauxite présente en Europe). Cette usine est en outre détenue en partie par un groupe à capitaux russes.

Cette dépendance expose la France aux fluctuations des prix mondiaux et aux déséquilibres entre l’offre et la demande à l’échelle internationale. De surcroit, l’origine de ses importations, la rend vulnérable aux tensions géopolitiques actuelles ainsi qu’à l’instabilité politique interne des pays fournisseurs. A ce titre, les nouvelles sanctions décidées fin avril 2024 par les États-Unis et le Royaume-Uni concernant l’interdiction d’importer de l’aluminium (du nickel et du cuivre également) d’origine russe ont provoqué un hause des prix des métaux concernés. A noter qu’à ce jour, la Commission européenne n’a pas posé de sanctions sur le commerce de métaux russes.

Enfin, compte tenu du caractère fortement électro-intensif de la production d’aluminium, ses coûts de production sont sensibles aux variations des prix du gaz et de l’électricité, renforçant encore l’exposition de cette industrie aux tensions géopolitiques.

Dans ce contexte, l’aluminium fait partie des 34 matières premières critiques identifiées par l’Union Européenne compte tenu de ses enjeux économiques pour l’UE et d’un risque potentiel de rupture d’approvisionnement.

Provenance/ réindustrialisation

La demande d’aluminium devrait croitre dans les années à venir en raison de son utilisation dans les technologies bas-carbone (panneaux photovoltaïques, raccordement électrique, allègement et électrification des véhicules, etc.). Selon l’ADEME, la demande française d’aluminium serait en hausse jusqu’en 2030 quel que soient les scenarios envisagés pour attendre la neutralité carbone en 2050. Importateur net d’aluminium en 2022 (aluminium primaire ou produits transformés), les perspectives d’une hausse des besoins en aluminium poussent donc au développement de la filière française.

La voie du recyclage des déchets offre des opportunités intéressantes sur le plan environnemental et géopolitique (moindre dépendance aux matières premières étrangères). La croissance de ce marché nécessiterait d’améliorer la mobilisation et valorisation des déchets en France (notamment des emballages) et limiter les exports de déchets (10 % des déchets d’aluminium générés en Europe étaient exportés en 2019 selon l’ADEME). Le gisement de déchets étant cependant insuffisant pour satisfaire la demande à horizon 2050 en France, ouvrir de nouvelles capacités de production d’aluminium primaire, voire d’alumine, apparait nécessaire selon de nombreux acteurs.

Cependant, de manière similaire à l’acier, des questions subsistent quant au potentiel de réindustrialisation de l’aluminium en France. Les prix de l’énergie, récemment orientés à la hausse et instables, impactent la structure de coûts des sites industriels français. La France doit également faire face à une concurrence mondiale et à des politiques industrielles très agressives de la part des autres pays producteurs (comme la Chine). Face à la montée des mesures protectionnistes, la réindustrialisation de la France passe donc par la défense de l’industrie sidérurgique nationale et européenne. Enfin, selon une étude Reuters (nov.2023), une surcapacité de plus de 250 000 tonnes d’aluminium est attendue au niveau mondial en 2024. Elle pourrait exacerber la concurrence mondiale, exercer une pression à la baisse sur les prix, et in fine décourager de nouveaux investissements.

Rédacteurs : Fédération nationale des Travaux Publics / Direction Transition Ecologique / Direction Technique et Recherche / Direction des Affaires Economiques / FRANCE ALUMINIUM.